我公司于1994年10月引进一套瑞士立达新型清梳联,经一年的运转实践证明,该套设备自动化程度高,集机、电、气于一体,操作维护保养简便,工艺调整简单易行,安全装置作用可靠,产质量水平高且稳定。本文结合使用情况,简述其工艺特点。

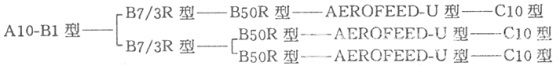

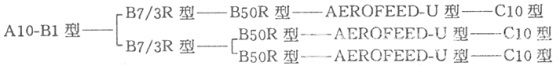

1工艺流程我公司引进清梳联为立达新型设备,配套30000环纺锭,其工艺流程中,除多仓混棉机和梳棉喂棉箱仍为B7/3R型和AEROFEED—U型老型号外,其余主机均不同程度地做了改进,型号也随之改变,流程如下:

2主要单机的技术特点

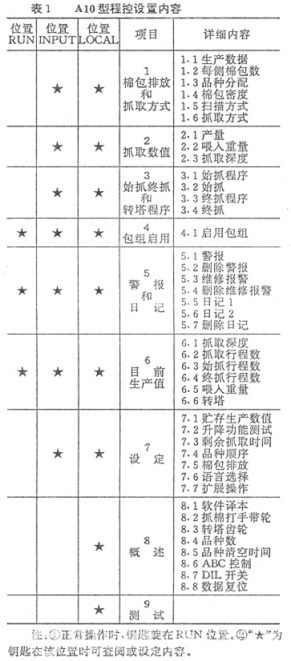

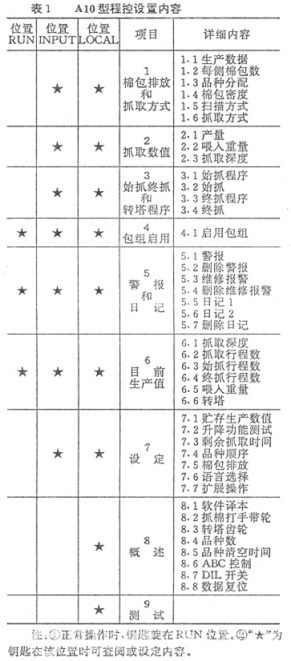

2主要单机的技术特点2.1A10型自动抓棉机该机在机械机构上与A1/2型基本上没有大的变化,其作用过程与A1/2型也大致相同,其不同点主要有:(1)操作控制盘由A1/2型的与工作塔连为一体而单独分离出来,置于一端的电控柜上,在工艺调整、机台操作上更为方便、安全。(2)A10型程序控制内容比A1/2做了进一步的改进和完善,利用钥匙开关的三种位置分别控制不同的工艺参数和设定内容,见表1。

说明:①许多工艺参数均可按要求直接输入到微机中,然后自动控制抓包机的抓取全过程。②由于采用了钥匙开关,避免了A1/2型抓包机可随便由挡车工调整工艺(如抓取深度)的弊端和因误操作造成故障,工艺调整只能由专职人员进行,确保了产品质量稳定。③除了部分程序内容与A1/2型相同外,A10型还可以对机器出现的部分故障信息进行报警,故障时,一发光二极管点亮,可按动操作按键查阅故障信息,由维修人员及时排除,避免更大的损失,并可将抓包机生产过程的信息依次编号贮存于微机中,便于查阅,特别方便,管理人员可及时了解三班运转状态。④可利用测试程序对抓包机各部分功能进行检查或故障查询,检查时,先将抓棉装置移至PO位置(起始位置),然后调出测试程序,根据显示屏幕显示内容按动按键,对对应部件进行功能检查,正常或异常分别以O和1两种状态表示,检查过程极为方便,发现问题及时调整。⑤由于抓取深度可根据棉包密度变化设定始抓终抓程序,再配合机械上合理调整打手伸出肋条距离、打手和小车速度等,该抓包机完全可达到精细抓取的工艺要求。(3)在安全措施上,除了采用各种限位开关、接近开关、光电探测器、紧急开关、打手慢速自停等以外,A10型抓包机在抓棉塔外端顶部还设有三个传感器,当人或物靠近运行中的抓棉装置时,传感器立即起作用,所有传动部件迅速停止运转,并发出警报,确保安全。综上所述,A10型抓包机在继承了A1/2型的多包取棉、精细抓取、抓取棉束小、开松度好、电脑程控抓取深度、安全设施作用可靠等优点的基础上加以发展,特别在程序控制部分作了进一步完善,是较为理想的抓棉机。2.2B1型开棉机UnicleanB1型开棉机,是立达公司推出的B4/1型的替代产品,该机设计新颖,结构独特,处理效果好,调整控制灵活,是该清梳流程中的关键设备,其工艺性能主要有:(1)采用特殊缙构的角钉滚筒和可调四组尘棒对沿滚筒上部螺旋导槽旋转前进的筵棉进行6次自由弹打,原棉受到“打击一抛出一下落一再打击”的多次作用过程,筵棉开松和除杂渐次增强,在上述过程中,通过角钉与尘格的共同作用将杂质清除,纤维处理柔和,损伤少。(2)配置除尘系统,去除微尘短绒。在角钉打手后部有一网眼板和排尘管道,将前方输棉风机产生的气流通过网眼排走一部分,在实现棉气分离的同时,带走部分微尘和短绒,进入尘室。(3)利用立达微处理器可程序输入主要工艺参数,工艺调整简单易行,主要工艺参数有清棉强度和相对落棉量,清棉强度实质为角钉打手速度,设定0~1.0共10档,速度根据说明书提供范围480~800r/min相对落棉量即尘棒安装角,设定1~10,安装角调整范围5~25。该机的最大优点在于可在开车过程中调整工艺,且一套B1型机可同时处理两个不同品种,加工时随包区的变换而自动转换,这在传统的清花流程上是不可能实现的。 (4)落棉采用集控的自动间歇吸落棉系统吸走,减轻了操作劳动强度。 (5)在安全装置上,设计了独特的门开关,打手慢速自停,作用可靠。 B1型开棉机在B4/1型机的基础上,技术结构进一步改进,设计新颖,除杂效率高,品种调换灵活,是立达清梳流程中不可缺少的设备。 2.3B7/3R型多仓混棉机 B7/3R型多仓混棉机在B7/3型多仓混棉机基础上为加强开松除杂又增加一套开松除杂装置,该开松机构有一棉箱和一对给棉罗拉及一套开松打手组成,开松打手为锯齿型,其锯齿密度和工作角可根据处理原料不同而选择,打手速度分三档可调,打手后下部为六把尘刀,调节尘刀与打手隔距要改变落棉量,落棉由间歇吸落棉系统自动吸走,该机水平帘、角钉帘和打手上方给棉罗拉均采用变速电机(Stobergearmotor)传动,调整电机手轮刻度可方便地调整速度。水平帘、角钉帘的运行分别由角钉帘后上部和开松打手上部棉箱内光电管控制,给棉罗拉的运行则由后方B50R型开棉机棉箱光电控制。 由于该机既有大容量多仓混棉,又加装锯齿开松除杂机构,混棉、开松、除杂效果均较好。 2.4BSOR型精细开棉机 老式立达清棉流程,多仓后均采用两道B5/5型清棉机,一道为鼻型打手,一道为锯齿打手,而我公司引进新流程中,仅用一道B50R型取代两台B5/5型清棉机。其主要原因: (1)新流程采用“带开松打手多仓+B50R”配置,多仓的开松打手可弥补一道B50R型的开棉不足,为B50R型的进一步精细开棉创造了条件。 (2)B50R型在工艺、机械结构上比B5/5型作了如下改进: ①B5/5型清棉机无论锯齿打手或鼻型打手,在打手后下部均安装除尘刀(6~8把),其包围弧约120。,而B50R型除采用7把尘刀外,在第三把和第五把尘刀下又各固装了一块固定分梳板,其隔距随尘刀隔距的改变而变化,同时除杂包围弧比B5/5型增加,除杂面积相应加大,除杂能力提高。由于加装分梳板,工艺作用由B5/5型的单纯开棉扩展为B50R型的开梳结合,作用更加完善,充分体现了清花流程“开梳结合、逐步深化”的工艺原则。 ②老式B5/5型开棉机打手速度只有681r/min一档,而B50R型则配置有674,962,1203共三档速度供选用,其最低一档674与B5/5型的681r/min接近,说明立达在由两道B5/5型缩为一道B50R型同时,也有意识采用提高打手速度以弥补开棉不足,同时也可适应不同含杂的原棉处理。 2.5C10型梳棉机 C10型梳棉机是立达公司继C4型、C4-A型梳棉机后推出的新一代产品,仍采用给棉板顺向给棉、盖板反转、封闭大漏底、多吸点和自调匀整等先进技术,C10型之最大不同在于,前后固定盖板改为立达专利。TREX系统,TR。EX系统前后各配置两级分梳板、一个除尘刀和一个吸风管。每组分梳板又各有三块类似固定盖棉的小分梳板组成,小分梳板针向与锡林针向有相顺和相逆两种,分别形成分梳和起出作用。分梳板和尘刀隔距均可利用隔距垫片进行调节。经与来我公司指导安装的立达技师交流,TREX系统的作用可概括为开(openning)、清(cleaning)、吸(suctioning)三个层次,经过锡林和分梳板、除尘刀等元件的作用,可有效地去除杂质、短绒和灰尘,并可通过吸管及时吸走,同时,分梳板对锡林表面纤维层还具有良好的整理作用,提高了纤维的伸直度和平行度。据有关资料介绍,可明显降低细纱断头率和提高成纱质量。

3使用体会 (1)排包是混合均匀、保证成纱各项均匀度的基础,要尤为重视,即使对清梳联也不例外,特别应注意解决抓取包顶和包底时抓取量、原料内容与包中间的差异。目前我公司采取同一配棉分为高低位置错开的两个包区,一个包区抓至包顶或包底时,另一个包区抓取中间,可弥补包顶包底抓取量和抓取内容的差异,保证了质量稳定。、(2)抓棉机工艺应根据原棉不同特性如棉包硬度、含杂、密度等合理调节抓取深度和始抓、终抓程序,确保抓棉打手在整个棉包高度内抓细、抓匀、抓小。 (3)应优化各机给棉、打手等速度配置,确保全程对原棉的匀喂、匀出和各单机较高的运转率,以提高生条均匀度,为提高成纱各项均匀度打下良好的基础。 (4)清梳联每次开关车都会引起生条质量的波动,特别是生条重量不匀,除正常维修保养以外,应尽量减少清梳联的开关车。 (5)滤尘的配套对开好清梳联至关重要。首先应该保证滤尘设备、电气故障少。另外,合理选择滤尘风机的速度,配合适宜的输棉风机速度,满足清梳各单机的负压要求和棉流输送稳定,确保清梳的高效运转和减少生条质量的波动。

4分析评价 (1)本清梳流程中,A10型抓棉机性能先进合理,完全可以实现多包取用、精细抓取,满足后道开松、混和、分梳除杂的要求,清梳全程只采用B1型、B7/3R型、B50R型三个开清点完成对原棉开松除杂,梳棉机在C4型基础上增加。TREX系统,作用更加完善,清梳全程工艺性能先进,配套合理。我公司在改造后,成纱质量全部稳定在Uster89公报25%水平。 (2)清梳联工艺性能完善合理,主要体现在开松、除杂、分梳效果好,混和均匀,纤维损伤小。上述作用缺一不可,但我们经过一年多的生产实践,感觉到C10型梳棉机在减少纤维损伤和短绒排除方面,似明显不足。经多次测试,生条短绒率远远高于机后棉层,最高时增加1O%以上,多次工艺优选,效果均不明显,据介绍,立达已在C50型上做了改进。 (3)该套设备在机件强度设计上有不足之处。A10型抓棉机在抓棉臂加长后(我公司为2300mm),有关部件的加固措施明显不足,如打手电机底座对打手换向时的冲击力承受不够而出现断裂,传动齿形带也磨损严重。C10型梳棉机的锡林电机传动带寿命较短。上述缺陷,有待改进。 (山东省临沂新光纺织有限公司 王子秋 谢来祥)

2主要单机的技术特点2.1A10型自动抓棉机该机在机械机构上与A1/2型基本上没有大的变化,其作用过程与A1/2型也大致相同,其不同点主要有:(1)操作控制盘由A1/2型的与工作塔连为一体而单独分离出来,置于一端的电控柜上,在工艺调整、机台操作上更为方便、安全。(2)A10型程序控制内容比A1/2做了进一步的改进和完善,利用钥匙开关的三种位置分别控制不同的工艺参数和设定内容,见表1。

2主要单机的技术特点2.1A10型自动抓棉机该机在机械机构上与A1/2型基本上没有大的变化,其作用过程与A1/2型也大致相同,其不同点主要有:(1)操作控制盘由A1/2型的与工作塔连为一体而单独分离出来,置于一端的电控柜上,在工艺调整、机台操作上更为方便、安全。(2)A10型程序控制内容比A1/2做了进一步的改进和完善,利用钥匙开关的三种位置分别控制不同的工艺参数和设定内容,见表1。 说明:①许多工艺参数均可按要求直接输入到微机中,然后自动控制抓包机的抓取全过程。②由于采用了钥匙开关,避免了A1/2型抓包机可随便由挡车工调整工艺(如抓取深度)的弊端和因误操作造成故障,工艺调整只能由专职人员进行,确保了产品质量稳定。③除了部分程序内容与A1/2型相同外,A10型还可以对机器出现的部分故障信息进行报警,故障时,一发光二极管点亮,可按动操作按键查阅故障信息,由维修人员及时排除,避免更大的损失,并可将抓包机生产过程的信息依次编号贮存于微机中,便于查阅,特别方便,管理人员可及时了解三班运转状态。④可利用测试程序对抓包机各部分功能进行检查或故障查询,检查时,先将抓棉装置移至PO位置(起始位置),然后调出测试程序,根据显示屏幕显示内容按动按键,对对应部件进行功能检查,正常或异常分别以O和1两种状态表示,检查过程极为方便,发现问题及时调整。⑤由于抓取深度可根据棉包密度变化设定始抓终抓程序,再配合机械上合理调整打手伸出肋条距离、打手和小车速度等,该抓包机完全可达到精细抓取的工艺要求。(3)在安全措施上,除了采用各种限位开关、接近开关、光电探测器、紧急开关、打手慢速自停等以外,A10型抓包机在抓棉塔外端顶部还设有三个传感器,当人或物靠近运行中的抓棉装置时,传感器立即起作用,所有传动部件迅速停止运转,并发出警报,确保安全。综上所述,A10型抓包机在继承了A1/2型的多包取棉、精细抓取、抓取棉束小、开松度好、电脑程控抓取深度、安全设施作用可靠等优点的基础上加以发展,特别在程序控制部分作了进一步完善,是较为理想的抓棉机。2.2B1型开棉机UnicleanB1型开棉机,是立达公司推出的B4/1型的替代产品,该机设计新颖,结构独特,处理效果好,调整控制灵活,是该清梳流程中的关键设备,其工艺性能主要有:(1)采用特殊缙构的角钉滚筒和可调四组尘棒对沿滚筒上部螺旋导槽旋转前进的筵棉进行6次自由弹打,原棉受到“打击一抛出一下落一再打击”的多次作用过程,筵棉开松和除杂渐次增强,在上述过程中,通过角钉与尘格的共同作用将杂质清除,纤维处理柔和,损伤少。(2)配置除尘系统,去除微尘短绒。在角钉打手后部有一网眼板和排尘管道,将前方输棉风机产生的气流通过网眼排走一部分,在实现棉气分离的同时,带走部分微尘和短绒,进入尘室。(3)利用立达微处理器可程序输入主要工艺参数,工艺调整简单易行,主要工艺参数有清棉强度和相对落棉量,清棉强度实质为角钉打手速度,设定0~1.0共10档,速度根据说明书提供范围480~800r/min相对落棉量即尘棒安装角,设定1~10,安装角调整范围5~25。该机的最大优点在于可在开车过程中调整工艺,且一套B1型机可同时处理两个不同品种,加工时随包区的变换而自动转换,这在传统的清花流程上是不可能实现的。 (4)落棉采用集控的自动间歇吸落棉系统吸走,减轻了操作劳动强度。 (5)在安全装置上,设计了独特的门开关,打手慢速自停,作用可靠。 B1型开棉机在B4/1型机的基础上,技术结构进一步改进,设计新颖,除杂效率高,品种调换灵活,是立达清梳流程中不可缺少的设备。 2.3B7/3R型多仓混棉机 B7/3R型多仓混棉机在B7/3型多仓混棉机基础上为加强开松除杂又增加一套开松除杂装置,该开松机构有一棉箱和一对给棉罗拉及一套开松打手组成,开松打手为锯齿型,其锯齿密度和工作角可根据处理原料不同而选择,打手速度分三档可调,打手后下部为六把尘刀,调节尘刀与打手隔距要改变落棉量,落棉由间歇吸落棉系统自动吸走,该机水平帘、角钉帘和打手上方给棉罗拉均采用变速电机(Stobergearmotor)传动,调整电机手轮刻度可方便地调整速度。水平帘、角钉帘的运行分别由角钉帘后上部和开松打手上部棉箱内光电管控制,给棉罗拉的运行则由后方B50R型开棉机棉箱光电控制。 由于该机既有大容量多仓混棉,又加装锯齿开松除杂机构,混棉、开松、除杂效果均较好。 2.4BSOR型精细开棉机 老式立达清棉流程,多仓后均采用两道B5/5型清棉机,一道为鼻型打手,一道为锯齿打手,而我公司引进新流程中,仅用一道B50R型取代两台B5/5型清棉机。其主要原因: (1)新流程采用“带开松打手多仓+B50R”配置,多仓的开松打手可弥补一道B50R型的开棉不足,为B50R型的进一步精细开棉创造了条件。 (2)B50R型在工艺、机械结构上比B5/5型作了如下改进: ①B5/5型清棉机无论锯齿打手或鼻型打手,在打手后下部均安装除尘刀(6~8把),其包围弧约120。,而B50R型除采用7把尘刀外,在第三把和第五把尘刀下又各固装了一块固定分梳板,其隔距随尘刀隔距的改变而变化,同时除杂包围弧比B5/5型增加,除杂面积相应加大,除杂能力提高。由于加装分梳板,工艺作用由B5/5型的单纯开棉扩展为B50R型的开梳结合,作用更加完善,充分体现了清花流程“开梳结合、逐步深化”的工艺原则。 ②老式B5/5型开棉机打手速度只有681r/min一档,而B50R型则配置有674,962,1203共三档速度供选用,其最低一档674与B5/5型的681r/min接近,说明立达在由两道B5/5型缩为一道B50R型同时,也有意识采用提高打手速度以弥补开棉不足,同时也可适应不同含杂的原棉处理。 2.5C10型梳棉机 C10型梳棉机是立达公司继C4型、C4-A型梳棉机后推出的新一代产品,仍采用给棉板顺向给棉、盖板反转、封闭大漏底、多吸点和自调匀整等先进技术,C10型之最大不同在于,前后固定盖板改为立达专利。TREX系统,TR。EX系统前后各配置两级分梳板、一个除尘刀和一个吸风管。每组分梳板又各有三块类似固定盖棉的小分梳板组成,小分梳板针向与锡林针向有相顺和相逆两种,分别形成分梳和起出作用。分梳板和尘刀隔距均可利用隔距垫片进行调节。经与来我公司指导安装的立达技师交流,TREX系统的作用可概括为开(openning)、清(cleaning)、吸(suctioning)三个层次,经过锡林和分梳板、除尘刀等元件的作用,可有效地去除杂质、短绒和灰尘,并可通过吸管及时吸走,同时,分梳板对锡林表面纤维层还具有良好的整理作用,提高了纤维的伸直度和平行度。据有关资料介绍,可明显降低细纱断头率和提高成纱质量。 3使用体会 (1)排包是混合均匀、保证成纱各项均匀度的基础,要尤为重视,即使对清梳联也不例外,特别应注意解决抓取包顶和包底时抓取量、原料内容与包中间的差异。目前我公司采取同一配棉分为高低位置错开的两个包区,一个包区抓至包顶或包底时,另一个包区抓取中间,可弥补包顶包底抓取量和抓取内容的差异,保证了质量稳定。、(2)抓棉机工艺应根据原棉不同特性如棉包硬度、含杂、密度等合理调节抓取深度和始抓、终抓程序,确保抓棉打手在整个棉包高度内抓细、抓匀、抓小。 (3)应优化各机给棉、打手等速度配置,确保全程对原棉的匀喂、匀出和各单机较高的运转率,以提高生条均匀度,为提高成纱各项均匀度打下良好的基础。 (4)清梳联每次开关车都会引起生条质量的波动,特别是生条重量不匀,除正常维修保养以外,应尽量减少清梳联的开关车。 (5)滤尘的配套对开好清梳联至关重要。首先应该保证滤尘设备、电气故障少。另外,合理选择滤尘风机的速度,配合适宜的输棉风机速度,满足清梳各单机的负压要求和棉流输送稳定,确保清梳的高效运转和减少生条质量的波动。 4分析评价 (1)本清梳流程中,A10型抓棉机性能先进合理,完全可以实现多包取用、精细抓取,满足后道开松、混和、分梳除杂的要求,清梳全程只采用B1型、B7/3R型、B50R型三个开清点完成对原棉开松除杂,梳棉机在C4型基础上增加。TREX系统,作用更加完善,清梳全程工艺性能先进,配套合理。我公司在改造后,成纱质量全部稳定在Uster89公报25%水平。 (2)清梳联工艺性能完善合理,主要体现在开松、除杂、分梳效果好,混和均匀,纤维损伤小。上述作用缺一不可,但我们经过一年多的生产实践,感觉到C10型梳棉机在减少纤维损伤和短绒排除方面,似明显不足。经多次测试,生条短绒率远远高于机后棉层,最高时增加1O%以上,多次工艺优选,效果均不明显,据介绍,立达已在C50型上做了改进。 (3)该套设备在机件强度设计上有不足之处。A10型抓棉机在抓棉臂加长后(我公司为2300mm),有关部件的加固措施明显不足,如打手电机底座对打手换向时的冲击力承受不够而出现断裂,传动齿形带也磨损严重。C10型梳棉机的锡林电机传动带寿命较短。上述缺陷,有待改进。 (山东省临沂新光纺织有限公司 王子秋 谢来祥)

说明:①许多工艺参数均可按要求直接输入到微机中,然后自动控制抓包机的抓取全过程。②由于采用了钥匙开关,避免了A1/2型抓包机可随便由挡车工调整工艺(如抓取深度)的弊端和因误操作造成故障,工艺调整只能由专职人员进行,确保了产品质量稳定。③除了部分程序内容与A1/2型相同外,A10型还可以对机器出现的部分故障信息进行报警,故障时,一发光二极管点亮,可按动操作按键查阅故障信息,由维修人员及时排除,避免更大的损失,并可将抓包机生产过程的信息依次编号贮存于微机中,便于查阅,特别方便,管理人员可及时了解三班运转状态。④可利用测试程序对抓包机各部分功能进行检查或故障查询,检查时,先将抓棉装置移至PO位置(起始位置),然后调出测试程序,根据显示屏幕显示内容按动按键,对对应部件进行功能检查,正常或异常分别以O和1两种状态表示,检查过程极为方便,发现问题及时调整。⑤由于抓取深度可根据棉包密度变化设定始抓终抓程序,再配合机械上合理调整打手伸出肋条距离、打手和小车速度等,该抓包机完全可达到精细抓取的工艺要求。(3)在安全措施上,除了采用各种限位开关、接近开关、光电探测器、紧急开关、打手慢速自停等以外,A10型抓包机在抓棉塔外端顶部还设有三个传感器,当人或物靠近运行中的抓棉装置时,传感器立即起作用,所有传动部件迅速停止运转,并发出警报,确保安全。综上所述,A10型抓包机在继承了A1/2型的多包取棉、精细抓取、抓取棉束小、开松度好、电脑程控抓取深度、安全设施作用可靠等优点的基础上加以发展,特别在程序控制部分作了进一步完善,是较为理想的抓棉机。2.2B1型开棉机UnicleanB1型开棉机,是立达公司推出的B4/1型的替代产品,该机设计新颖,结构独特,处理效果好,调整控制灵活,是该清梳流程中的关键设备,其工艺性能主要有:(1)采用特殊缙构的角钉滚筒和可调四组尘棒对沿滚筒上部螺旋导槽旋转前进的筵棉进行6次自由弹打,原棉受到“打击一抛出一下落一再打击”的多次作用过程,筵棉开松和除杂渐次增强,在上述过程中,通过角钉与尘格的共同作用将杂质清除,纤维处理柔和,损伤少。(2)配置除尘系统,去除微尘短绒。在角钉打手后部有一网眼板和排尘管道,将前方输棉风机产生的气流通过网眼排走一部分,在实现棉气分离的同时,带走部分微尘和短绒,进入尘室。(3)利用立达微处理器可程序输入主要工艺参数,工艺调整简单易行,主要工艺参数有清棉强度和相对落棉量,清棉强度实质为角钉打手速度,设定0~1.0共10档,速度根据说明书提供范围480~800r/min相对落棉量即尘棒安装角,设定1~10,安装角调整范围5~25。该机的最大优点在于可在开车过程中调整工艺,且一套B1型机可同时处理两个不同品种,加工时随包区的变换而自动转换,这在传统的清花流程上是不可能实现的。 (4)落棉采用集控的自动间歇吸落棉系统吸走,减轻了操作劳动强度。 (5)在安全装置上,设计了独特的门开关,打手慢速自停,作用可靠。 B1型开棉机在B4/1型机的基础上,技术结构进一步改进,设计新颖,除杂效率高,品种调换灵活,是立达清梳流程中不可缺少的设备。 2.3B7/3R型多仓混棉机 B7/3R型多仓混棉机在B7/3型多仓混棉机基础上为加强开松除杂又增加一套开松除杂装置,该开松机构有一棉箱和一对给棉罗拉及一套开松打手组成,开松打手为锯齿型,其锯齿密度和工作角可根据处理原料不同而选择,打手速度分三档可调,打手后下部为六把尘刀,调节尘刀与打手隔距要改变落棉量,落棉由间歇吸落棉系统自动吸走,该机水平帘、角钉帘和打手上方给棉罗拉均采用变速电机(Stobergearmotor)传动,调整电机手轮刻度可方便地调整速度。水平帘、角钉帘的运行分别由角钉帘后上部和开松打手上部棉箱内光电管控制,给棉罗拉的运行则由后方B50R型开棉机棉箱光电控制。 由于该机既有大容量多仓混棉,又加装锯齿开松除杂机构,混棉、开松、除杂效果均较好。 2.4BSOR型精细开棉机 老式立达清棉流程,多仓后均采用两道B5/5型清棉机,一道为鼻型打手,一道为锯齿打手,而我公司引进新流程中,仅用一道B50R型取代两台B5/5型清棉机。其主要原因: (1)新流程采用“带开松打手多仓+B50R”配置,多仓的开松打手可弥补一道B50R型的开棉不足,为B50R型的进一步精细开棉创造了条件。 (2)B50R型在工艺、机械结构上比B5/5型作了如下改进: ①B5/5型清棉机无论锯齿打手或鼻型打手,在打手后下部均安装除尘刀(6~8把),其包围弧约120。,而B50R型除采用7把尘刀外,在第三把和第五把尘刀下又各固装了一块固定分梳板,其隔距随尘刀隔距的改变而变化,同时除杂包围弧比B5/5型增加,除杂面积相应加大,除杂能力提高。由于加装分梳板,工艺作用由B5/5型的单纯开棉扩展为B50R型的开梳结合,作用更加完善,充分体现了清花流程“开梳结合、逐步深化”的工艺原则。 ②老式B5/5型开棉机打手速度只有681r/min一档,而B50R型则配置有674,962,1203共三档速度供选用,其最低一档674与B5/5型的681r/min接近,说明立达在由两道B5/5型缩为一道B50R型同时,也有意识采用提高打手速度以弥补开棉不足,同时也可适应不同含杂的原棉处理。 2.5C10型梳棉机 C10型梳棉机是立达公司继C4型、C4-A型梳棉机后推出的新一代产品,仍采用给棉板顺向给棉、盖板反转、封闭大漏底、多吸点和自调匀整等先进技术,C10型之最大不同在于,前后固定盖板改为立达专利。TREX系统,TR。EX系统前后各配置两级分梳板、一个除尘刀和一个吸风管。每组分梳板又各有三块类似固定盖棉的小分梳板组成,小分梳板针向与锡林针向有相顺和相逆两种,分别形成分梳和起出作用。分梳板和尘刀隔距均可利用隔距垫片进行调节。经与来我公司指导安装的立达技师交流,TREX系统的作用可概括为开(openning)、清(cleaning)、吸(suctioning)三个层次,经过锡林和分梳板、除尘刀等元件的作用,可有效地去除杂质、短绒和灰尘,并可通过吸管及时吸走,同时,分梳板对锡林表面纤维层还具有良好的整理作用,提高了纤维的伸直度和平行度。据有关资料介绍,可明显降低细纱断头率和提高成纱质量。 3使用体会 (1)排包是混合均匀、保证成纱各项均匀度的基础,要尤为重视,即使对清梳联也不例外,特别应注意解决抓取包顶和包底时抓取量、原料内容与包中间的差异。目前我公司采取同一配棉分为高低位置错开的两个包区,一个包区抓至包顶或包底时,另一个包区抓取中间,可弥补包顶包底抓取量和抓取内容的差异,保证了质量稳定。、(2)抓棉机工艺应根据原棉不同特性如棉包硬度、含杂、密度等合理调节抓取深度和始抓、终抓程序,确保抓棉打手在整个棉包高度内抓细、抓匀、抓小。 (3)应优化各机给棉、打手等速度配置,确保全程对原棉的匀喂、匀出和各单机较高的运转率,以提高生条均匀度,为提高成纱各项均匀度打下良好的基础。 (4)清梳联每次开关车都会引起生条质量的波动,特别是生条重量不匀,除正常维修保养以外,应尽量减少清梳联的开关车。 (5)滤尘的配套对开好清梳联至关重要。首先应该保证滤尘设备、电气故障少。另外,合理选择滤尘风机的速度,配合适宜的输棉风机速度,满足清梳各单机的负压要求和棉流输送稳定,确保清梳的高效运转和减少生条质量的波动。 4分析评价 (1)本清梳流程中,A10型抓棉机性能先进合理,完全可以实现多包取用、精细抓取,满足后道开松、混和、分梳除杂的要求,清梳全程只采用B1型、B7/3R型、B50R型三个开清点完成对原棉开松除杂,梳棉机在C4型基础上增加。TREX系统,作用更加完善,清梳全程工艺性能先进,配套合理。我公司在改造后,成纱质量全部稳定在Uster89公报25%水平。 (2)清梳联工艺性能完善合理,主要体现在开松、除杂、分梳效果好,混和均匀,纤维损伤小。上述作用缺一不可,但我们经过一年多的生产实践,感觉到C10型梳棉机在减少纤维损伤和短绒排除方面,似明显不足。经多次测试,生条短绒率远远高于机后棉层,最高时增加1O%以上,多次工艺优选,效果均不明显,据介绍,立达已在C50型上做了改进。 (3)该套设备在机件强度设计上有不足之处。A10型抓棉机在抓棉臂加长后(我公司为2300mm),有关部件的加固措施明显不足,如打手电机底座对打手换向时的冲击力承受不够而出现断裂,传动齿形带也磨损严重。C10型梳棉机的锡林电机传动带寿命较短。上述缺陷,有待改进。 (山东省临沂新光纺织有限公司 王子秋 谢来祥)

| 地址:浙江省杭州市(中国轻纺城)

| 地址:浙江省杭州市(中国轻纺城)